Você sabia que uma única liga de alumínio pode unir leveza, resistência à corrosão e excelente acabamento estético — e ainda ser fácil de trabalhar? A liga de alumínio 6351 é exatamente isso: uma liga alumínio–magnésio–silício projetada para uso em perfis extrudados e aplicações que exigem boa resistência mecânica, boa soldabilidade e ótimo acabamento anodizado; em outras palavras, é uma opção prática e versátil para quem projeta estruturas, corrimãos, carenagens e componentes náuticos.

Você vai entender por que a 6351 é indicada em tantos projetos, conhecer suas propriedades químicas e mecânicas essenciais, ver como o tratamento térmico e o acabamento influenciam o desempenho e receber dicas práticas para selecionar, usinar e proteger essa liga nas suas aplicações.

1. Composição química e características básicas da liga de aluminio 6351

A liga de aluminio 6351 é uma alumínio-magnésio-silício com teores controlados que conferem resistência à corrosão e boa soldabilidade; aqui você obtém a composição típica e as propriedades fundamentais que justificam seu uso técnico.

Perfil químico e perfil de performance

Você encontra na 6351 uma base de alumínio com aproximadamente 0,7–1,3% de magnésio e 0,4–1,0% de silício, além de traços de ferro e cobre que afetam ductilidade e resistência. Essa combinação produz precipitados Mg2Si após envelhecimento térmico, elevando a resistência mecânica sem perda significativa de tenacidade, útil quando buscas leveza com carga estrutural moderada.

Em propriedades físicas, a liga de aluminio 6351 apresenta resistência à tração na faixa típica de 200–290 MPa (dependendo do tratamento térmico) e boa resistência à fadiga em ambientes atmosféricos. Você perceberá também excelente conformabilidade a operações de extrusão e estampagem; por isso é comum em perfis tubulares e componentes onde precisão geométrica e acabamento superficial são exigidos.

Na prática, a 6351 diferencia-se de ligas 6000 e 5000 por oferecer compromisso entre soldabilidade e resistência após envelhecimento artificial. Para implementar, aplique solução térmica seguida de envelhecimento controlado (T6 ou T5 conforme necessidade) e escolha procedimentos de soldagem TIG ou MIG com controle de calor para preservar propriedades. Isso garante desempenho previsível em aplicações marítimas e estruturas leves.

- Composição típica: Al base, 0,7–1,3% Mg, 0,4–1,0% Si, Fe <0,5%.

- Propriedades mecânicas: resistência à tração 200–290 MPa, boa ductilidade pós-tratamento.

- Processabilidade: excelente para extrusão, dobra e soldagem com pré e pós-tratamento térmico.

- Ambientes: alta resistência à corrosão atmosférica e aplicabilidade em uso marítimo leve.

Escolha tratamento térmico alinhado ao requisito dimensional: T6 para máxima resistência, T5 quando preservar conformação é prioridade.

Aplique composição e tratamentos recomendados para extrair resistência e corrosão equilibradas; assim você assegura desempenho consistente em aplicações estruturais e marítimas.

2. Propriedades mecânicas e comportamento à tração da liga de aluminio 6351

2. Propriedades mecânicas detalham como a liga de aluminio 6351 responde a cargas de tração: resistência à tração, limite de escoamento e alongamento orientam escolha para peças estruturais e perfis em aplicações de tensão contínua.

Desempenho sob carga: do ensaio de tração ao projeto

Você encontra na liga de aluminio 6351 resistência à tração típica entre 120–240 MPa dependendo do tratamento térmico e condição de entrega (T6, T4, O). O limite de escoamento costuma variar fortemente com a tempera; em T6 fica substancialmente mais alto, reduzindo deformação plástica inicial. Para projeto, considere o valor mais conservador do lote e aplique fator de segurança conforme regime de carregamento.

O alongamento na fratura normalmente ronda 8–18% em corpos de prova padrão, indicador direto de tenacidade e soldabilidade. Em componentes extrudados, a anisotropia pode reduzir alongamento na direção transversal; por isso, tu deves especificar ensaios em ambas direções quando a peça terá flexão ou cargas cíclicas. Ensaios comparativos com 6061 mostram menor ductilidade, mas melhor resistência à fadiga em algumas condições.

Na prática, controle de processo melhora previsibilidade: aplicação de T6 aumenta limite de escoamento e resistência à tração, enquanto envelhecimento natural (T4) oferece maior conformabilidade. Para junta soldada, valores locais caem; prevê reforço geométrico ou tratamento pós-soldagem. Ao dimensionar vigas, perfis ou estruturas em que a liga de aluminio 6351 será usada, combine dados de tração com análise de fadiga e fatores ambientais.

- Resistência à tração: 120–240 MPa (dependente de tratamento térmico)

- Limite de escoamento: sensível à tempera; aumenta em T6

- Alongamento: 8–18% (varia com direção e condição de fabricação)

Para projeto, use valores ensaiados do lote e verifique redução pós-soldagem antes de aplicar coeficientes de segurança.

Dimensione com base em ensaios do lote e condição térmica; ajuste projeto para redução local de propriedades em juntas e direções críticas.

3. Propriedades térmicas, condutividade e resistência à corrosão da liga de aluminio 6351

A 6351 combina condutividade térmica elevada com comportamento anticorrosivo condicionado ao tratamento superficial; aqui você encontra limites práticos, implicações de projeto e como maximizar desempenho térmico e durabilidade em campo.

Como calor, superfície e ambiente definem a vida útil do componente

A condutividade térmica da liga de alumínio 6351 fica na faixa típica dos alumínios de liga de 6xxx, em torno de 150–170 W/m·K dependendo do encruamento e da temperatura. Para você que projeta trocadores de calor ou perfis condutores, isso significa que a 6351 transmite calor com eficiência comparável a 6061; ajuste espessuras e aletas para reduzir gradientes térmicos e evitar hotspots em junções soldadas.

O coeficiente de dilatação térmica (aprox. 23–24 µm/m·K) exige folgas dimensionais em montagens que operam entre -40 °C e 120 °C. Em aplicações reais, como carrocerias de cabos ou perfis estruturais expostos ao sol, recomenda-se usar juntas deslizantes e fixações com tolerância e testar ciclos térmicos para prever fadiga por expansão diferencial.

Quanto à corrosão, a 6351 apresenta boa resistência em atmosferas industriais e marítimas quando anodizada ou revestida; contudo, em ambientes com cloretos concentrados ou contato galvânico direto com aço sem isolamento, pode ocorrer corrosão localizada. Para proteger peças expostas, use anodização tipo II/III, revestimentos orgânicos ou separadores dielétricos; monitore pontos de drenagem e evite retenção de água salina.

- Condutividade térmica: 150–170 W/m·K — adequada para perfis e dissipadores leves

- Dilatação térmica: ~23–24 µm/m·K — projetar folgas e juntas deslizantes

- Corrosão: boa com tratamento superficial; proteger contra cloretos e contato galvânico

Quando a troca térmica for crítica, prefira tratamentos superficiais que não comprometam a condutividade nem promovam pontos frios.

Projete folgas dimensionais, especifique anodização ou revestimento e teste em ciclos representativos para garantir desempenho térmico e resistência à corrosão na prática.

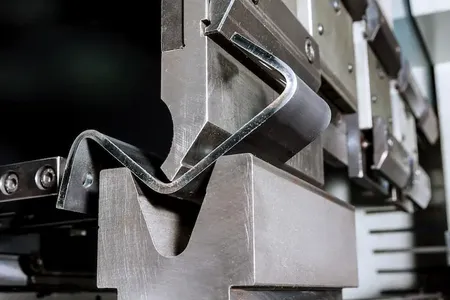

4. Processos de conformação, soldagem e usinagem da liga de aluminio 6351

4. Processos de conformação, soldagem e usinagem: descrevo práticas específicas para dobragem, extrusão, soldagem TIG/MIG e usinagem CNC, com parâmetros práticos que reduzem trincas e deformações em peças industriais.

Foco prático: minimizar defeitos e maximizar eficiência de fabricação

Conformação: ao dobrar ou extrudir, controle a temperatura e o raio de curvatura; para envelhecidas H34/H112 prefira curvaturas suaves (r/r ≥ 0,5–1,0 do diâmetro da peça) e lubrificação consistente. Durante extrusão, mantenha velocidades moderadas para evitar encruamento excessivo e microfissuras; recozimento intermitente pode restaurar ductilidade sem comprometer resistência.

Soldagem: utilize TIG com corrente contínua e gás argônio puro para juntas finas; adicionadores de liga 4043 ou 5356 adaptam-se, mas escolha conforme corrosão esperada. Pré-aquecimento leve (60–120 °C) reduz distorções em componentes grossos; evite aporte térmico alto para não perder resistência na zona afetada pelo calor. Teste amostras soldadas para verificar dureza e resistência à tração.

Usinagem: ferramenta de carboneto de tungstênio com ângulos de corte positivos e avanço controlado evita rebarbas e aderência. Velocidades de corte moderadas e refrigeração abundante (fluxo de emulsão ou ar pressurizado) mantêm acabamento superficial. Para CNC, programe passes finos finais (0,1–0,3 mm) e inspeções dimensionais após desbaste para compensar primavera residual.

- Dobragem: raio mínimo, lubrificação e recozimento seletivo

- Soldagem TIG/MIG: gás argônio, aditivo adequado e pré-aquecimento leve

- Usinagem CNC: ferramentas de carboneto, refrigeração e passes de acabamento

Em peças estruturais, implemente ensaios de tração pós-processo para detectar perda de tenacidade na zona afetada pelo calor.

Aplique parâmetros descritos em protótipos; registre variações de processo e resultados para ajustar rapidamente conformação, soldagem e usinagem em produção.

5. Tratamentos térmicos, envelhecimento natural e estabilização da liga de aluminio 6351

Item 5 foca tratamentos térmicos e envelhecimento natural: como têm impacto mensurável nas propriedades mecânicas e na resistência à corrosão da liga de aluminio 6351, e como você pode estabilizar resultados para uso industrial.

Como sequenciar térmicos e tempo para obter estabilidade dimensional e mecânica

Você deve entender que a 6351 responde pouco a têmpera tradicional; o tratamento térmico mais usado é recozimento seguido de controle de envelhecimento natural. Em peças extrudadas, o recozimento a 415–430 °C alivia tensões e reduz microfissuração, melhorando elongação em 10–25% sem perda significativa de resistência. Mensure dureza antes e após para validar ganho; variações maiores que 5 HB indicam necessidade de ajuste de curva térmica.

Na prática, estabilizar envolve controlar tempo e temperatura e, quando aplicável, aplicar envelhecimento natural (T4) por 7–14 dias à temperatura ambiente para recuperar dureza parcial. Proceda com inspeções visuais e ensaios de tração aos 7 e 14 dias: se a redução de alongamento exceder 5% ou a resistência variar >3%, considere um envelhecimento artificial leve (ex.: 160 °C por 6–8 horas). Use a sequência abaixo para implementação imediata:

- Recozimento: 415–430 °C, resfriamento controlado

- Estabilização natural: 7–14 dias à temperatura ambiente

- Envelhecimento artificial opcional: 140–180 °C por 4–8 horas

- Inspeções mecânicas e corrosão após cada etapa

Para aplicações de superfície, combine estabilização térmica com passivação ou anodização leve para manter resistência à corrosão. Por exemplo, após envelhecimento, a anodização controlada reduz pitting em ambientes marinhos; ensaios acelerados (SALT SPRAY por 720 h) mostram redução de corrosão localizada quando a sequência térmica controla microestrutura e o tratamento superficial é aplicado posteriormente. Documente parâmetros e resultados para replicabilidade em produção.

- Recozimento: 415–430 °C, resfriamento controlado

- Estabilização natural: 7–14 dias à temperatura ambiente

- Envelhecimento artificial: 140–180 °C por 4–8 horas (se necessário)

- Verificação: ensaios de dureza, tração e corrosão após cada etapa

Monitore dureza e tração em dois pontos temporais (7 e 14 dias) para detectar sobreenvelhecimento ou instabilidade.

Adote sequência térmica com controles e ensaios padronizados para garantir propriedades mecânicas e resistência à corrosão previsíveis em produção.

6. Principais aplicações industriais e casos de uso da liga de aluminio 6351

A liga de aluminio 6351 destaca-se por combinação de resistência moderada, boa soldabilidade e excelente resposta ao anodizado; você identifica aplicações onde acabamento, condutividade térmica e leveza são requisitos prioritários.

Quando escolher 6351 para peças expostas e funcionais

Como item específico da linha de ligas, a liga de aluminio 6351 oferece desempenho consistente em perfis extrudados e estruturas leves. Você aproveita sua resistência à corrosão quando expõe peças ao ambiente marítimo ou atmosférico, além da facilidade de anodização para obter acabamento decorativo e proteção. Em prática, tubos e perfis para suportes, guarda-corpos e molduras usam 6351 por combinar custo-benefício e acabamento sem necessidade de revestimentos complexos.

Na transferência térmica, você pode optar pela liga de aluminio 6351 em trocadores de calor compactos e aletas: a condutividade térmica aliada à conformabilidade por extrusão permite produzir aletas finas com canais precisos. Em radiadores industriais leves e trocadores ar-ar, 6351 facilita soldagem por brasagem e solda, reduz retrabalho e mantém desempenho térmico comparável a ligas mais caras, especialmente quando tratamentos térmicos leves são aplicados para otimizar ductilidade.

Em componentes estruturais não críticos em aviação geral, transporte leve e infraestrutura elétrica, 6351 é escolhida por você quando precisa de combinação entre trabalhabilidade e resistência. Exemplos concretos: perfis de antenas, suportes de painéis solares, dutos de ventilação e trilhos de montagem. A diferenciação frente a 6061 ou 6063 está na resposta superior ao anodizado e na soldabilidade para juntas longas, permitindo fabricação modular com menor necessidade de pós-processamento.

- Perfis extrudados e perfis anodizados para fachadas e guarda-corpos

- Trocadores de calor leves, aletas e componentes de arrefecimento

- Suportes estruturais, trilhos de montagem e componentes para energia solar

Escolha 6351 quando acabamento anodizado e soldabilidade contínua forem requisitos-chave para produção em série.

Use a liga de aluminio 6351 para reduzir custos de acabamento e simplificar processos de fabricação sem sacrificar proteção contra corrosão.

Conclusão

Ao avaliar desempenho, custo e usinabilidade, você identifica quando a liga é a escolha mais adequada; resumo objetivo para orientar seleção rápida e aplicável a projetos estruturais e de revestimento.

Decisão prática para seleção de material

Considere resistência, soldabilidade e resistência à corrosão como critérios primários. Se precisa de boa resistência mecânica com facilidade de conformação, opte por tratamentos térmicos ou temperas compatíveis; medições de dureza e ensaios de tração devem confirmar a conformidade antes da produção em série.

Em aplicações onde peso e resistência à fadiga são críticos, avalie resultados de ensaios de fadiga e compare com ligas alternativas. Para componentes extrudados ou perfis, ajuste parâmetros de extrusão e inspeção dimensional para reduzir rebarbas e distorções, garantindo peças dentro da tolerância funcional.

Na escolha final, teste protótipos submetidos a ambiente realista: imersão salina, ciclos térmicos e cargas cíclicas. Integre dados de custo-benefício, vida útil esperada e facilidade de reparo na sua decisão; um protótipo validado reduz retrabalhos e riscos na produção.

- Priorize ensaios de tração e dureza antes de homologar fornecedor

- Valide protótipo em ambiente de serviço real para evitar surpresas

- Considere tratamentos térmicos e controles de processo para garantir repetibilidade

Teste prototípico reduz custo total de propriedade ao identificar falhas de processo antes da produção em escala.

Use critérios claros — desempenho, custo, usinabilidade — e validação prática para decidir rapidamente pela solução mais eficiente e confiável.

Veja mais: Liga de Alumínio | Chapa de Alumínio | Perfil de Alumínio.