Você sabia que uma liga de alumínio tão comum em perfis e esquadrias pode reduzir custos e facilitar a fabricação sem abrir mão da resistência? A liga de alumínio 6060 é uma liga à base de alumínio com boa conformabilidade, excelente anodização e soldabilidade, ideal para extrusão de perfis e peças que exigem bom acabamento superficial e resistência moderada; em resumo, é uma opção prática e econômica para quem precisa de peças leves e fáceis de trabalhar.

Entender essa liga é relevante porque ela influencia diretamente o custo, a durabilidade e o processo produtivo do seu projeto — nas próximas seções você verá as principais propriedades mecânicas e químicas da 6060, suas aplicações mais comuns, vantagens e limitações na fabricação, e dicas práticas para escolher e usinar adequadamente as peças usando essa liga.

Composição química da liga de alumínio 6060: elementos e implicações

A liga de aluminio 6060 combina magnésio e silício com traços controlados de outros metais; conhecer cada elemento permite prever resistência, soldabilidade e comportamento à corrosão em aplicações reais.

Como cada elemento molda desempenho e usinabilidade

O principal sistema formador da liga de aluminio 6060 é Mg-Si: magnésio (≈0,35–0,6%) e silício (≈0,3–0,6%) geram precipitados Mg2Si que aumentam resistência por envelhecimento natural ou artificial. Você obtém ganho de resistência moderado sem comprometer a ductilidade, mantendo boa extrudabilidade para perfis. Essa composição explica por que 6060 é escolha comum em perfis arquitetônicos e perfis estruturais leves.

Traços de ferro (Fe, até ≈0,35%) e cobre (Cu, normalmente ≤0,1%) afetam resistência e soldabilidade: ferro forma partículas intermetálicas que podem reduzir ductilidade e acabamento superficial se elevados; cobre aumenta resistência mas prejudica a resistência à corrosão e soldabilidade. Para você, controlar esses níveis significa equilibrar requisitos mecânicos e facilidade de união por solda.

Outros elementos em quantidades reduzidas — manganês (Mn), cromo (Cr), zinco (Zn) e titânio (Ti) — refinam grão, melhoram estabilidade térmica e controlam recristalização. Na prática, Ti (usado como refinador) melhora a consistência dimensional em extrusão; Cr e Mn limitam o crescimento de grãos em tratamentos térmicos, preservando resistência sem afetar significativamente a resistência à corrosão.

- Mg (0,35–0,6%): forma Mg2Si, aumenta resistência por precipitação.

- Si (0,3–0,6%): combinado com Mg controla dureza e usinabilidade.

- Fe (≤0,35%): excesso cria inclusões frágeis, afeta acabamento superficial.

- Cu, Mn, Cr, Zn, Ti (traços): ajustam soldabilidade, estabilidade térmica e grão.

Para otimizar uso, especifique limites de Fe e Cu ao solicitar perfis, priorizando soldabilidade ou resistência conforme aplicação.

Ajuste percentual dos elementos conforme requisito: priorize Mg/Si para resistência equilibrada e limite impurezas para maximizar soldabilidade e resistência à corrosão.

Propriedades mecânicas e físicas da liga de alumínio 6060: resistência, dureza e condutividade

Você precisa avaliar resistência, dureza e condutividade para escolher materiais: a liga de aluminio 6060 entrega equilíbrio entre resistência moderada, boa conformabilidade e condutividade térmica útil em perfis extrudados.

Como essas propriedades impactam desempenho em peças extrudadas

A resistência à tração da liga de aluminio 6060 em tratamento térmico T6 fica tipicamente entre 180–240 MPa; no estado natural (O) cai para cerca de 110–150 MPa. O limite de escoamento varia proporcionalmente; para projetos estruturais leves, você deve especificar fator de segurança baseado em 0,6–0,7 do limite de escoamento real. Esses valores orientam dimensionamento de perfis, parafusos e juntas soldadas.

Quanto à dureza, valores Brinell situam-se entre 40–70 HB dependendo do tratamento e têm correlação direta com resistência mecânica. Em aplicações que exigem usinagem ou estampagem, dureza mais baixa facilita conformação sem trincas; para componentes de carga cíclica, recomenda-se envelhecimento controlado para elevar dureza e reduzir deformação plástica localizada.

A condutividade térmica da liga 6060 gira em torno de 160–190 W/m·K e a condutividade elétrica é inferior ao alumínio puro, cerca de 30–36 MS/m (≈52–62% IACS). Essas propriedades tornam a liga adequada para dissipadores de calor moderados e trilhos condutores onde peso e rigidez importam. Em aplicações térmicas, considere acabamento superficial e contato térmico para preservar eficiência.

- Resistência: 110–240 MPa (dependendo do tratamento)

- Dureza: 40–70 HB (usabilidade em conformação vs. resistência)

- Condutividade: térmica ~160–190 W/m·K; elétrica ~30–36 MS/m

Ajuste do tratamento térmico permite otimizar dureza versus ductilidade sem trocar de liga.

Dimensione com base no limite de escoamento real e condutividade requerida; controle de tratamento térmico entrega o equilíbrio prático entre resistência e processabilidade.

Aplicações típicas da liga de alumínio 6060: onde e por que é usada

Você encontrará a liga de aluminio 6060 em componentes onde equilíbrio entre resistência, extrudabilidade e custo é exigido; ideal para perfis arquitetônicos e peças leve‑mecânicas que precisam de acabamento e soldabilidade confiáveis.

Quando escolher extrusões por-performance versus custo

Na arquitetura e construção, você usa a liga de aluminio 6060 para perfis de janelas, portas, venezianas e fachadas. A ótima extrudabilidade permite seções finas e complexas com tolerâncias estáveis; anodização e pintura aderem bem, garantindo estética e durabilidade. Em projetos que exigem produção em série, o custo por metro é competitivo frente a ligas de maior ligaçã—só quando cargas estruturais elevadas não são críticas.

No segmento automotivo leve e transporte, 6060 aparece em trilhos, suportes interiores, canais e guarnições que demandam leveza e conformabilidade. Você reduz peso sem sacrificar rigidez em aplicações não críticas para segurança passiva; a boa soldabilidade por arco e brasagem facilita montagem em linhas de produção. Fornecedores relatam redução de custo de material de 10–25% comparado a ligas 6005/6061 em peças semelhantes.

Na indústria de móveis, equipamentos elétricos e eletroeletrônicos, 6060 é escolhida para perfis estruturais, dissipadores e carcaças onde acabamento superficial e precisão dimensional importam. O processamento inclui corte, dobra leve e usinagem simples, com rendimento eficiente em extrusão contínua. Se você precisa equilibrar aparência, resistência moderada e facilidade de montagem, 6060 entrega custo-benefício superior para produção em volumes médios.

- Arquitetura: perfis de janelas, portas, fachadas e corrimãos

- Automotivo leve: trilhos, suportes interiores, guarnições

- Indústria e móveis: dissipadores, carcaças, perfis de montagem

Escolha 6060 quando a prioridade for extrudabilidade, acabamento e economia em peças de geometria complexa e carga moderada.

Adote 6060 para reduzir custo e acelerar produção em perfis e componentes não estruturais, garantindo acabamento e compatibilidade com processos de montagem comuns.

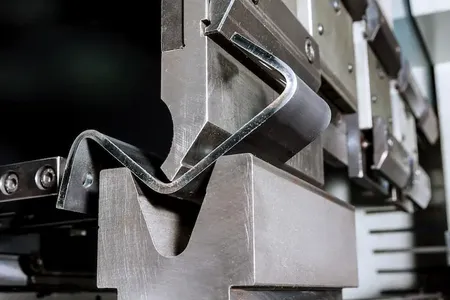

Processos de conformação e usinagem da liga de alumínio 6060: extrusão, corte e dobra

Para obter perfis de precisão e superfícies consistentes, concentre-se em parâmetros de extrusão, corte e dobra da liga de aluminio 6060, ajustando velocidades, ferramentas e tratamentos térmicos para minimizar empenamento e rebarba.

Ajustes práticos para tolerâncias e acabamento

Na extrusão, escolha matriz com raio de entrada suave e velocidades moderadas para reduzir oxidação interna e variação dimensional. Controle a temperatura do lingotamento entre 420–480 °C e a velocidade de avanço para evitar microfissuras. Você deve prever encruamento subsequente por recozimento parcial quando precisar de maior ductilidade antes da dobra. Meça retificação por método comparativo para garantir tolerâncias de ±0,2 mm em perfis críticos.

Para corte, prefira serras de fita com dentes finos ou discos de serra de metal não ferrosos com avanço controlado; isso reduz rebarba e aquecimento localizado. Em produção repetitiva, implemente ferramentas com geometria negativa e refrigeração por névoa para preservar a dureza superficial. Use jigs de fixação para eliminar vibração e inspeção por projeção óptica para confirmar ângulos de corte e planicidade imediatamente após o processamento.

Na dobra, adote raios de curvatura mínimos compatíveis com a espessura e o estado de têmpera: maiores raios para peças temperadas. Prefira prensa com matriz progressiva e suporte inferior ajustável para reduzir enrugamento. Para peças estéticas, aplique pós-tratamento: lixamento abrasivo fino seguido por anodização controlada para aderência uniforme do acabamento. Documente parâmetros por família de perfil para reproducibilidade.

- Extrusão: controlar temperatura, velocidade e geometria da matriz para reduzir defeitos internos.

- Corte: usar avanço controlado, refrigeração por névoa e fixação rígida para cortes limpos.

- Dobra: empregar raios compatíveis, matrizes progressivas e suporte ajustável para evitar empeno.

Determine e registre os parâmetros ótimos por lote: pequenas variações de temperatura e avanço alteram significativamente tolerâncias.

Implemente fichas de processo com parâmetros de extrusão, corte e dobra, verificação dimensional e rotina de controle para garantir repetibilidade e qualidade.

Tratamentos térmicos, envelhecimento e comportamento à fadiga da liga de alumínio 6060

Você obtém resistência e estabilidade dimensional na liga por meio de soluções de têmpera específicas; controlar T5 e envelhecimento artificial permite ajustar dureza, tenacidade e resposta à fadiga em peças extrudadas e usinadas.

Otimizando processos térmicos para vida útil cíclica

No estado T5 (resfriamento controlado seguido de envelhecimento natural ou artificial), você alcança reforço por precipitação primária com ganho de resistência moderado e boa resistência à corrosão. Em perfis extrudados, T5 evita distorção e mantém tolerâncias; tempos típicos de envelhecimento artificial são 120–240°C por 2–8 horas, dependendo da seção, entregando aumento de dureza sem perda significativa de ductilidade.

O estado T6 é menos comum para essa composição, mas pode ser aplicado quando buscas máxima resistência: solubilização a 520–540°C seguida de têmpera e envelhecimento artificial promove precipitados finos que elevam limite de escoamento. Testes de tração mostram aumento de 10–20% na resistência versus T5, porém cuidado com maior sensibilidade à fluência em alta temperatura e possíveis distorções dimensionais após têmpera.

Quanto à fadiga, a microestrutura precipitada define iniciação de trincas; superfícies extrudadas com defeitos aumentam concentração de tensões. Em regimes de carga reversível (R=−1), vidas à fadiga podem variar amplamente: melhorias práticas incluem acabamento mecânico ou shot peening para reduzir amplitude efetiva, e tratamentos térmicos que favoreçam precipitados dispersos para retardar nucleação de trincas em componentes cíclicos.

- Parâmetros práticos: envelhecimento 160–200°C por 4–6 horas para equilíbrio resistência/tenacidade

- Controle dimensional: prefira T5 em peças longas para reduzir distorção pós-extrusão

- Fadiga: acabamento superficial e redução de defeitos são mais eficazes que aumento de dureza isolado

Pequenas alterações de tempo/temperatura no envelhecimento mudam significativamente a vida à fadiga — monitore microdureza por seção.

Ajuste T5/T6 conforme geometria e saída exigida; combine envelhecimento controlado e melhorias superficiais para maximizar vida útil sob carregamento cíclico.

Soldabilidade, proteção e resistência à corrosão da liga de alumínio 6060

A soldagem da liga de aluminio 6060 exige controle térmico preciso e limpeza rigorosa; entendimento das ligas de enchimento, proteção gasosa e tratamentos de superfície maximiza durabilidade e resistência à corrosão em aplicações reais.

Do arco à superfície: passos práticos para juntas seguras e duráveis

Para soldar você deve preferir TIG (AC) ou MIG com gás inerte (Argônio puro ou mistura Ar/He) e usar arame de preenchimento adequado: ER4043 reduz sensibilidade a trincas por contração, ER5356 oferece maior resistência mecânica. Remova a camada de óxido com escova de aço inox e desengordurante; evite umidade que provoca porosidade. Controle calor com parâmetros mais baixos e passes curtos para prevenir queima e perda de ligantes (Mg/Si) na zona termicamente afetada.

Problemas comuns que encontrarás são queima localizada (penetration excessiva), oxidação imediata e porosidade por contaminação. Para mitigar, aplique purga por trás da junta em tubos, use backing bars quando possível e mantenha a tocha em ângulo que minimize reentrada de óxidos. Em perfis finos, prefira soldagem por pontos ou junte por costura com parâmetros reduzidos; em peças grossas, pré-aquecimento leve (60–120 °C) melhora fluidez sem degradar a liga.

Para proteção e resistência à corrosão, combinações práticas funcionam bem: decapagem química seguida de anodização garante proteção superficial e estética; conversão cromatada ou selantes epóxi em juntas soldadas evitam corrosão localizada. Pintura eletrostática ou pintura a pó sobre primer de conversão aumenta vida útil em ambientes urbanos e costeiros. Após soldar, rebarbe, limpe com solvente e aplique tratamento de superfície compatível para manter desempenho estrutural e visual.

- Preparação: escova inox, solvente, purga traseira em tubos

- Filler e gás: ER4043/ER5356; Argônio ou Ar/He

- Pós-tratamento: decapagem, anodização ou pintura em pó

Anodização pós-soldagem equaliza aparência e multiplica resistência à corrosão em aplicações externas.

Siga limpeza, seleção de filler e logística de purga; depois aplique anodização ou selante para garantir juntas soldadas duráveis e resistentes à corrosão.

Seleção, especificações e comparação: como escolher liga de alumínio 6060 para um projeto

Escolher a liga certa exige concisão: defina requisitos mecânicos, acabamento e processo de fabricação antes de comparar alternativas e normas aplicáveis para obter desempenho, custo e disponibilidade alinhados ao seu projeto.

Critérios objetivos para decisão técnica

Comece pelo requisito funcional: resistência à tração, limite de escoamento, ductilidade e resistência à corrosão. Para componentes extrudados, avalie também a capacidade de extrusão e tolerâncias de seção. A liga de aluminio 6060 atende bem perfis estruturais leves com boa usinabilidade e acabamento anodizado; escolha o temper (T5, T6) conforme o compromisso entre resistência e formabilidade.

Verifique especificações e códigos antes de comprar: referências úteis incluem EN AW-6060 para identificação, EN 573 para composição química, EN 755 para extrudados e ISO 6361 para chapas/lingotes. Exija certificado de composição e relatório de ensaio mecânico (tração, dureza) e controle de dimensões; para aplicações soldadas, confirme compatibilidade do tratamento térmico pós-soldagem.

Compare 6060 com alternativas próximas: 6063 oferece propriedades muito similares com ligeira vantagem em resistência em alguns tempers; 6082 tem resistência significativamente maior, adequado para cargas estruturais pesadas. Use 6060 quando prioridade for acabamento estético, facilidade de extrusão e custo moderado; prefira 6082 ou ligas com maior teor de magnésio para segurança estrutural adicional.

- Critério: desempenho mecânico exigido

- Normas: EN AW-6060, EN 573, EN 755, ISO 6361

- Alternativas: 6063 (semelhante), 6082 (mais forte)

Exija certificado de lote e ensaio de tração para evitar variação de resistência entre fornecedores.

Defina cargas, acabamento e processo (extrusão/soldagem), compare certificados e escolha o temper adequado para equilibrar custo, disponibilidade e desempenho imediato.

Conclusão

Você agora sabe quando escolher a liga de aluminio 6060: peça com boa extrudabilidade, resistência moderada e acabamento anodizável, ideal para perfis estruturais e aplicações que exigem acabamento estético.

Decisão prática para especificação

Ao optar pela liga de aluminio 6060, priorize peças extrudadas com tolerâncias dimensionais médias e superfícies expostas que receberão anodização. Em componentes de janelas, perfis arquitetônicos e trilhos, ela oferece resistência à corrosão suficiente e facilidade de usinagem. Testes típicos indicam limite de escoamento em torno de 100–140 MPa após tratamentos térmicos limitados; valide com ensaio de tração para peças críticas.

Considere limitações: não é a melhor escolha para aplicações de alta carga dinâmica ou onde se requer alta resistência a fadiga comparada a séries 6xxx temperadas. Para reduzir risco de deformação durante soldagem, prefira uniões mecânicas ou técnicas de soldagem TIG com controle térmico. Exemplo prático: usar reforços internos em perfis de viga reduz flechas sem mudar a liga.

Para implementação imediata, especifique composição química e condição de fornecimento no desenho, defina tolerâncias de extrusão e plano de acabamento superficial. Integre inspeção dimensional e ensaios não destrutivos quando houver requisitos de segurança. Ao trabalhar com fornecedores, peça certificados de lote e amostras de anodização para assegurar aparência e aderência do revestimento.

- Verifique requisitos de carga e fadiga antes de especificar 6060.

- Solicite condição de fornecimento e certificação do lote ao fornecedor.

- Projete reforços em perfis extrudados para reduzir deflexões.

- Prefira acabamento anodizado para proteção e estética.

Ao especificar, combine ensaio de tração e amostras de acabamento para evitar surpresas no desempenho e aparência.

Seja pragmático: escolha 6060 quando busca extrudabilidade, acabamento e custos moderados; valide dimensões, tratamentos e acabamento antes da produção.

Veja mais: Liga de Alumínio | Chapa de Alumínio | Perfil de Alumínio.