Já pensou como uma placa de metal pode transformar seu projeto em resistência e leveza ao mesmo tempo? A chapa de alumínio 10mm é uma placa sólida com espessura de 10 milímetros que oferece alta durabilidade, excelente resistência à corrosão e baixo peso, perfeita para aplicações estruturais, peças industriais e acabamentos que exigem precisão; aqui você vai entender por que escolher essa espessura, onde ela se destaca frente a outros materiais e como selecionar a liga e o acabamento ideais para obter o melhor desempenho e custo-benefício no seu trabalho.

Propriedades e características da chapa de alumínio 10mm

A chapa de alumínio 10mm combina leveza e rigidez, oferecendo resistência mecânica e condutividade térmica que afetam desempenho em estruturas, usinagem e dissipação de calor. Você entende rapidamente onde ela se destaca.

Propriedades físicas que determinam escolhas práticas

A densidade da chapa de alumínio 10mm gira em torno de 2,7 g/cm³, tornando-a menos densa que aço equivalente; isso reduz peso estrutural sem sacrificar resistência em muitas aplicações. Em ensaios de tração, ligas comuns (serie 5xxx e 6xxx) apresentam limite de escoamento entre 150–300 MPa, suficiente para painéis, carenagens e suportes onde você precisa de alta resistência específica.

A condutividade térmica (cerca de 180–240 W/m·K, dependendo da liga) e a condutividade elétrica moderada tornam a chapa de alumínio 10mm útil para dissipadores, blindagem eletromagnética e componentes térmicamente ativos. Superfícies anodizadas aumentam resistência à corrosão e dureza superficial, facilitando usinagem e acabamento sem comprometer condutividade significativa.

Do ponto de vista de fabricação, a chapa de alumínio 10mm aceita corte a laser, jato d’água e fresamento CNC com remoção de cavacos previsível; soldagem por TIG/MIG é viável em ligas apropriadas, embora tratamentos térmicos pós-soldagem possam ser necessários. Para aplicações externas, escolha ligas com melhor resistência à corrosão e considere proteção superficial para manter desempenho a longo prazo.

- Leveza: densidade ~2,7 g/cm³ reduz massa em estruturas móveis.

- Resistência: limite de escoamento 150–300 MPa em ligas usuais.

- Condutividade: térmica 180–240 W/m·K, útil em dissipação de calor.

- Usinagem e acabamento: compatível com corte laser, fresamento CNC e anodização.

Escolha da liga e acabamento definem vida útil e desempenho reais da chapa de alumínio 10mm.

Ao selecionar chapa de alumínio 10mm, alinhe liga, tratamento e método de fabricação às exigências de carga, ambiente e acabamento para desempenho previsível.

Aplicações industriais e comerciais da chapa de alumínio 10mm

A chapa de alumínio 10mm equilibra rigidez e leveza, tornando-se escolha prática para estruturas, painéis e carenagens. Você identifica rapidamente usos onde resistência à corrosão e facilidade de usinagem são essenciais para desempenho e custo operacional.

Quando peso reduzido e durabilidade precisam coexistir

Para estruturas portantes e armações, a chapa de alumínio 10mm oferece rigidez suficiente para quadros, suportes e montantes sem aumentar massa. Em aplicações industriais, como plataformas modulares e racks, seu uso reduz esforço em ferragens e facilita transporte. Você pode optar por usinagem CNC ou dobra por flange para criar interfaces precisas com perfis metálicos, mantendo tolerâncias de montagem exigidas por linhas de produção.

Em painéis, carenagens e revestimentos externos, a vantagem é dupla: resistência à corrosão e acabamento estético pós-anodização ou pintura. Na construção comercial e fachadas internas, a chapa de alumínio 10mm serve como face de painel composto ou como placa independente em áreas de alto tráfego. Em ambientes navais ou costeiros, sua resistência salina combinada com revestimentos apropriados prolonga vida útil e reduz manutenção.

Componentes automotivos e industriais — tampas, bases de equipamentos e calhas — se beneficiam da facilidade de fixação por rebites, parafusos e soldagem por fricção. Em equipamentos de transporte e máquinas, a redução de peso melhora eficiência energética sem comprometer a integridade estrutural. Para produção, recomende processos como corte a laser para precisão, dobra controlada e tratamento passivante para minimizar corrosão em contato com outros metais.

- Estruturas e armações: quadros, suportes, racks

- Painéis e carenagens: fachadas, revestimentos e tampas

- Componentes navais/automotivos: bases, tampas e acessórios

Escolha acabamentos e processos de união compatíveis para evitar corrosão galvânica e maximizar vida útil.

Avalie carga, ambiente e processos de fabricação; isso define quando a chapa de alumínio 10mm entrega melhor custo-benefício e desempenho operacional.

Ligas e tratamentos disponíveis para chapa de alumínio 10mm

Para escolher corretamente uma chapa de alumínio 10mm, identifique primeiro requisitos de resistência, soldabilidade e corrosão; a combinação liga-tratamento define desempenho em aplicação estrutural, marítima ou de fabricação.

Combinações práticas que resolvem requisitos técnicos

Comece pela família de ligas: séries 1xxx (puríssimas) oferecem excelente condutividade elétrica, mas baixa resistência; 3xxx (ex.: 3003) e 5xxx (ex.: 5052, 5083) equilibram resistência e ductilidade; 6xxx (ex.: 6061) entrega boa usinabilidade e resistência após têmpera T6. Para chapa de alumínio 10mm, 5052-H32 é frequentemente escolhida quando você precisa de dobra e resistência à corrosão sem tratamento térmico complexo.

Tratamentos térmicos e estados de fornecimento mudam comportamento: recozimento (estado O) maximiza formabilidade; têmperas naturais ou artificiais (T4, T6, T651) aumentam resistência e reduzem deformação residual — 6061-T6 é padrão para componentes usinados ou sujeitos a cargas estáticas. Em soldagem, prefira 5xxx não temperado ou 6xxx com procedimento adequado; 7075 não é recomendado para solda na chapa de alumínio 10mm.

Acabamentos superficiais agregam durabilidade: anodização melhora dureza da superfície e resistência à abrasão; conversão cromatada e revestimentos orgânicos (pintura PU, PVDF) protegem em ambientes marinhos; jateamento e polimento controlam aderência de revestimentos. Em aplicações marítimas use 5083-H111 ou 5086 com anodização e pintura, garantindo vida útil superior sob salinidade.

- Seleção de liga: 3003, 5052, 5083, 6061 (cada uma com trade-offs claros)

- Tratamentos térmicos: O (recozido), H32/H111 (work-hardened), T6/T651 (têmpera artificial)

- Acabamentos: anodização, conversão cromatada, pintura PVDF/PU, jateamento

Para cortes e dobra em 10mm, prefira 5052-H32; para peças usinadas de alta resistência, escolha 6061-T6 com controle de empenamento.

Mapeie aplicação, ambiente e processo (solda, dobra, usinagem) e combine liga-tratamento imediatamente para a chapa de alumínio 10mm que atenda requisitos operacionais.

Especificações técnicas, tolerâncias e normas para chapa de alumínio 10mm

Para garantir conformidade em compras e projetos, identifique dimensões, tolerâncias e normas aplicáveis à chapa de alumínio 10mm, traduzindo requisitos de ficha técnica em critérios de aceitação práticos para obra ou produção.

Critérios objetivos para análise de ficha técnica

Comece pela espessura nominal (10 mm) e pela tolerância de fabricação: fabricantes seguem frequentemente EN 485-4 ou ABNT NBR equivalentes que especificam variações típicas de ±0,2 mm para chapas nessa faixa. Você deve conferir a medição por calibres em pontos distribuidos e exigir relatório de controle dimensional na entrega. A massa por m² também ajuda a validar a espessura real.

Planicidade e retificação: normas de planicidade descrevem flecha máxima e ondulações aceitáveis; para chapa de alumínio 10mm aplicam-se limites industriais que variam conforme comprimento e laminação. Em peças estruturais, peça certificado de planicidade e realize teste de sobreposição em bancada para detectar empenos maiores que 1–2 mm em 1 metro, ajustando o processo de corte e fixação.

Propriedades mecânicas e tratamento de superfície: solicite especificação de liga (por exemplo 5083, 5754) e condições de tratamento térmico (O, H112). Essas variáveis afetam tolerâncias de usinagem e soldagem. Para montagem, defina aceitação de dureza, alongamento e espessura pós-acabamento; inclua critérios de rejeição para corrosão superficial, riscos que excedam 0,1 mm de profundidade ou contaminação que comprometa pintura.

- Tolerância de espessura: ±0,2 mm (ver ficha do fornecedor)

- Planicidade: flecha máxima 1–2 mm/m dependendo do tamanho

- Normas: EN 485-4, ABNT NBR específicas de alumínio e ISO aplicáveis

Exija certificados (dimensional, química e de tratamento) e registre medições em checklists na recepção do material.

Adote requisitos de aceitação claros na compra e integração das medições de ficha técnica para assegurar conformidade da chapa de alumínio 10mm em projeto e produção.

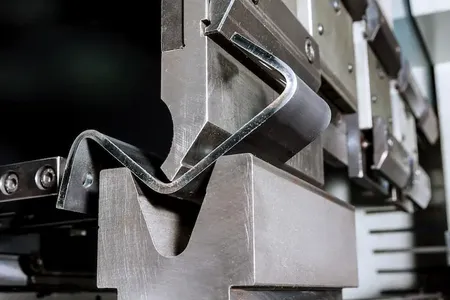

Processos de corte, dobra e usinagem para chapa de alumínio 10mm

Você precisa de métodos confiáveis para cortar, dobrar e usinar chapa de alumínio 10mm com precisão mínima e desperdício controlado; escolha técnica influencia acabamento, tolerância e custo por peça.

Decisões de processo que reduzem retrabalho

Para corte, avalie laser fibra, jato de água e serras. Laser oferece arestas limpas, mas exige potência elevada e proteção contra reflexão; jato de água elimina zona afetada pelo calor e mantém tolerância de +/-0,1 mm com kerf entre 0,2–0,5 mm; serra de fita ou disco com lâmina de metal duro é econômica para cortes em série, reduzindo rebarbas se regulada corretamente. A escolha impacta rendimento e retífica posterior.

Na dobra, use prensa dobradeira com calços e matrizes adequadas: para chapa de alumínio 10mm prefira raio da matriz próximo a 1×espessura para reduzir fissuras e calcule allowance considerando springback do alumínio (sobre- dobra de 1–3° conforme liga). Utiliza-se sempre suporte inferior correto e topázio ou película protetora para evitar marcas. Medições a 90° após resfriamento garantem repetibilidade dimensional em produção.

Para usinagem CNC, fixe a peça com suporte contínuo e evite vibração; escolha fresas de carboneto de 2–4 pastilhas ou sólidos com revestimento para aluminio, velocidade de corte e avanço ajustados ao diâmetro da ferramenta e ao avanço por dente entre 0,05–0,15 mm. Prefira usinagem climb para melhor acabamento, refrigeração por ar/névoa para evitar aderência e verifique a necessidade de pós-acabamento para tolerâncias finas e montagem.

- Laser fibra: alta velocidade, necessidade de potência e controle anti-reflexo

- Jato de água: sem HAZ, precisa e bom para formas complexas

- Dobradeira/usinagem CNC: ajuste de ferramenta e compensação de springback

Priorize jato de água para formas complexas e prensa dobradeira calibrada para dobragens repetitivas e sem trincas.

Projete folgas e tolerâncias a partir do processo escolhido, especifique acabamento e torque de fixação para reduzir retrabalhos imediatamente.

Acabamentos, proteção e tratamentos superficiais para chapa de alumínio 10mm

Escolha de acabamento determina durabilidade, aparência e desempenho em campo; aqui você encontra tratamentos práticos — anodização, pintura líquida, verniz e proteção anticorrosiva — orientados para aplicação imediata em ambientes específicos.

Como selecionar tratamento conforme exposição, acabamento estético e custos

Anodização segue como primeira opção para aplicações que exigem resistência ao desgaste e aparência metálica. O processo cria uma camada de óxido controlada que aumenta dureza superficial e aderência de corantes. Para painéis expostos ao tempo, escolha anodização tipo II com selagem térmica; em peças que recebem abrasão intensa prefira anodização dura (tipo III). A aplicação exige limpeza química e teste de espessura por µm.

Pintura líquida e pó (powder coat) oferecem maior gama cromática e proteção contra UV. Na pintura líquida, utilize primers à base de epóxi para melhorar adesão sobre alumínio decapado; no pó, parâmetros de pré-tratamento (fosfatação ou conversão química) e temperatura de cura garantem resistência mecânica. Exemplos reais: fachadas externas com tinta poliuretano proporcionam retenção de cor por mais de 10 anos quando aplicadas corretamente.

Vernizes transparentes e tratamentos cerâmicos preservam visual metálico mantendo proteção contra respingos e manchas. Para ambientes marítimos, combine conversão química (de cromato ou alternativas isentas de cromo hexavalente) com selantes e lubrificantes de junta. Em peças soldadas ou usinadas, proteja bordas com passivação e aplicação localizada de revestimento para evitar piteamento; faça inspeção visual e ensaio de névoa salina após 500 horas.

- Anodização (tipo II e tipo III) — estética e dureza

- Pintura líquida e pó — cor e proteção UV

- Passivação e selagem — proteção contra corrosão localizada

Para uso externo em zonas costeiras, combine conversão química sem Cr(VI) com selagem e manutenção semestral.

Selecione processo conforme exposição, acabamento desejado e capacidade de manutenção; execute pré-tratamento e testes para garantir longevidade funcional e estética.

Como especificar e comprar chapa de alumínio 10mm: dicas práticas

Para comprar chapa de alumínio 10mm com segurança, defina uso, ambiente e acabamento desejado antes de cotar. Isso reduz retrabalho e permite comparar fornecedores com base em requisitos técnicos e prazos reais.

Do projeto à obra: critérios que economizam tempo e custo

Comece pela aplicação: se a chapa ficará exposta, exija ligas e tratamentos anticorrosão; para estrutura interna, priorize retidão e tolerância de espessura. Peça especificação técnica com classe da liga (ex.: 5052, 6061), acabamento superficial e tolerância de 10mm dirigida a ±0,2 mm ou conforme desenho. Peça também ficha técnica para validar resistência mecânica e condutividade térmica.

Ao selecionar fornecedor, avalie certificações (ISO 9001, relatório de ensaio químico), histórico de fornecimento e capacidade de corte e dobra. Solicite amostras em dimensão final ou corte de prova para checar usinabilidade e flatness. Negocie condições de inspeção na recepção: conferência de espessura com paquímetro, teste visual de anomalias e verificação de embalagem para evitar oxidação por umidade.

Logística e custo: calcule custo por m² incluindo desperdício de corte, transporte e proteção superficial. Prefira fornecedores que ofereçam corte em blank e embalagem plástica antiembaçamento para reduzir horas de usinagem. Para grandes volumes, estabeleça contrato com preços escalonados e lead times fixos; para peças críticas, inclua cláusula de amostra aprovada antes da produção completa.

- Exija ficha técnica e certificado de conformidade do lote

- Solicite amostra ou corte de prova para validação prática

- Negocie embalagem, lead time e cláusulas de aceitação

Priorize amostra validada: um corte-prova evita 90% dos ajustes inesperados na produção.

Defina critérios técnicos e logísticos claros antes da compra; assim você reduz custo, evita retrabalho e garante desempenho da chapa de alumínio 10mm.

Conclusão

Ao decidir por chapas e processos, priorize especificações funcionais, disponibilidade e compatibilidade com sua cadeia produtiva; escolhas técnicas antecipadas reduzem retrabalho e custos sem sacrificar desempenho estrutural e acabamento estético.

Decisão prática sobre material e processo

Ao selecionar uma chapa de alumínio 10mm, avalie resistência, tolerâncias e acabamento em função da aplicação: estruturas soldadas exigem ligas com boa soldabilidade, enquanto painéis expostos pedem tratamento de superfície anticorrosivo. Meça folgas de montagem e planeje usinagem mínima para manter integridade e reduzir desperdício.

No processamento, combine métodos: corte por CNC para precisão em peças pequenas, jato abrasivo ou serra para cortes rápidos em lotes, e usinagem para encaixes críticos. Regule velocidades de corte e refrigeração conforme liga para evitar empenamento; registros simples de 10 a 20 peças testadas por lote revelam desvios antes da produção em escala.

Para aplicação final, considere peso versus resistência — painéis estruturais beneficiam-se do balanço entre espessura e suporte secundário; revestimentos anodizados aumentam durabilidade em ambientes agressivos. Planeje logística: armazenamento plano, proteção contra riscos e checagem de origens para garantir conformidade com especificações técnicas e regulatórias.

- Confirme liga e certificação do fornecedor

- Padronize processo de corte e acabamento

- Realize protótipo funcional antes de escala

Teste um protótipo com acabamento final para validar montagem, tolerância e desempenho antes de liberar produção em série.

Aplique critérios técnicos, testes práticos e controle de fornecedores para decisões seguras e eficientes; isso reduz risco, custos e garante resultado conforme projeto.

Veja mais: Liga de Alumínio | Chapa de Alumínio | Perfil de Alumínio.