Já pensou em transformar um ambiente ou projeto com uma peça leve, resistente e cheia de possibilidades estéticas e funcionais? A chapa de alumínio perfurada é exatamente isso: uma solução versátil que combina durabilidade, leveza e personalização para aplicações em fachadas, revestimentos, mobiliário e proteção acústica, oferecendo ventilação e controle de luminosidade sem comprometer a resistência.

Saber quando e como escolher o tipo de perfuração, o acabamento e a espessura pode reduzir custos, facilitar a instalação e garantir o desempenho que você precisa — ao longo do texto você vai entender as diferenças entre os tipos de perfurações, os acabamentos mais indicados para cada uso e dicas práticas para escolher a chapa de alumínio perfurada ideal para seu projeto.

1. Características principais da chapa de aluminio perfurada

A chapa de aluminio perfurada combina leveza e resistência com padrão perfurado que regula passagem de ar, luz e som; você avalia rapidamente se ela atende requisitos estruturais, estéticos e funcionais do seu projeto.

Leitura técnica para decisão aplicada

Você encontra na chapa de aluminio perfurada uma relação resistência/peso favorável: ligas como 3003 e 6061 oferecem rigidez com baixa massa, reduzindo carga estrutural. Espessuras variam de 0,5 mm a 6 mm, influenciando carga admissível e flexão. Para cálculo prático, adopte fatores de redução conforme o coeficiente de abertura (percentual de área perfurada): maior abertura reduz rigidez transversal e exige reforços ou dobras de borda.

O acabamento e os tipos de furo definem durabilidade e aplicação. Furos circulares, ovais ou slotted controlam fluxo e proteção; acabamento anodizado ou pintura poliéster amplia resistência à corrosão e facilita limpeza. Em sistemas de fachada ventilada, a chapa de aluminio perfurada com anodização classe AA garante ciclo de vida estético superior; em usos industriais, o tratamento mecânico e máscara reduz o desgaste em contato com abrasivos.

Na prática, escolha padrão de furo conforme função: ventilação (abertura 20–40%), acústica (malhas com perfurações finas e backing absorvente), ou filtração (furos calibrados e bordas desbarbadas). A instalação exige alinhamento das placas, espaçadores para dissipar tensões e fixações em aço inox para evitar corrosão galvânica. Assim você reduz retrabalhos e assegura desempenho conforme especificação do projeto.

- Material e liga: 3003 e 6061 para equilíbrio entre formabilidade e resistência.

- Espessura: 0,5–6 mm, impacta rigidez e montagem.

- Tipos de furo: circular, oval, slotted — escolha conforme fluxo e estética.

- Acabamentos: anodizado, pintura poliéster, pretratamento para ambientes agressivos.

Coeficiente de abertura é determinante: ajuste entre ventilação eficiente e integridade estrutural antes da compra.

Avalie liga, espessura, padrão de furos e acabamento juntos; esses quatro itens definem se a chapa atende desempenho, durabilidade e requisitos estéticos do teu projeto.

2. Tipos de furação e padrões mais usados em chapa de aluminio perfurada

Como segundo item da lista, descrevo tipos de furação e padrões que determinam aparência, fluxo de ar e desempenho acústico na chapa de aluminio perfurada.

Escolha pelo propósito: estética, ventilação ou controle sonoro

Padrões circulares são os mais correntes: furos retos, espaçamento regular e diâmetros entre 1 e 12 mm. Você obtém ventilação consistente e boa resistência estrutural; por exemplo, uma malha 5 mm em passo 10 mm oferece ~30–40% de abertura livre, útil em fachadas ventiladas e difusores de ar. Na chapa de aluminio perfurada, esse padrão equilibra custo e desempenho em aplicações industriais e arquitetônicas.

Padrões em slot (ranhura) e elipses aumentam a área livre sem reduzir resistência: slots de 2×10 mm ou elipses 3×8 mm elevam vazão e alteram estética linear. Para silenciadores e painéis acústicos, a combinação slot+camada absorvente reduz frequências médias; um painel com 20–30% de abertura e forro poroso pode cortar reverberação em 25–40% dependendo da montagem.

Padrões irregulares, perfurações geométricas ou motivos decorativos agregam valor visual e permitem controle direcional de luz e som. Você pode alternar áreas com furos altos e baixos para zonificar ventilação e privacidade — por exemplo, fachadas com 15% de abertura nas áreas visuais e 35% em passagens técnicas. Planeje fixação e dobra: furos longos perto de dobras exigem maior distância da borda.

- Circulares regulares: ventilação equilibrada e baixo custo.

- Slots/ranhuras: maior abertura livre e controle direcional de ar.

- Elipses: compromisso entre estética e fluxo.

- Padrões irregulares/decorativos: personalização e zonificação funcional.

Para uso técnico, determine abertura livre desejada (%) e realize testes de fluxo ou ensaio acústico antes da produção.

Ao projetar, priorize requisitos funcionais — ventilação, resistência e acústica — e escolha o padrão da chapa de aluminio perfurada alinhado à aplicação imediata.

3. Espessuras, ligas e acabamento da chapa de aluminio perfurada

Como item 3, você seleciona espessura, liga e acabamento para garantir desempenho estrutural, resistência à corrosão e estética na chapa de aluminio perfurada conforme aplicação e ambiente.

Escolhas técnicas que determinam vida útil, custo e instalação

Espessuras usuais variam de 0,5 mm a 12 mm; 0,5–1,2 mm atende aplicações decorativas e proteção leve, 1,5–3 mm serve para passarelas e fachadas com carga moderada, e 4–12 mm é destinado a estruturas com esforços permanentes. Ao calcular, use o percentual de abertura e o espaçamento dos furos: padrão da indústria considera aumento de espessura quando a abertura excede 30% da área total para manter rigidez.

Ligas comuns: 1050 e 1070 (alta formabilidade, ambientes internos), 3003 (bom custo-benefício, resistência à corrosão), 5083 e 5754 (marítimas, alta resistência) e 6061 (estrutural, anodizável). Se precisas de soldagem e usinagem robusta, prioriza 6061; para perfis curvados e estampados, escolha 3003. Documenta sempre a especificação T (temper) exigida pelo projeto para compatibilizar resistência e conformação.

Acabamentos alteram durabilidade e aparência: anodização química (camada protetora de 5–25 µm) protege contra corrosão e permite coloração; pintura eletrostática com poliéster oferece maior resistência UV; polimento e escovado valorizam estética interna. Para ambientes agressivos (marinho/industrial), combine liga 5083 com anodização e pintura de topo. Ao receberes a chapa de aluminio perfurada, exige certificados de espessura real após furação, já que o processo reduz tolerâncias.

- Regra prática de seleção de espessura: escolha +20% quando abertura >30%

- Matriz rápida de escolha de liga: 3003 para curvas, 6061 para carga, 5083 para ambientes marinhos

- Acabamento recomendado: anodização para estética+proteção; pintura para cor e resistência UV

Para projetos estruturais, exige ensaios de tração e certificados de liga; furação altera propriedades mecânicas locais.

Escolhe espessura, liga e acabamento alinhados a carga, exposição e estética; documenta tolerâncias e tratamentos antes da compra e instalação.

4. Aplicações industriais e arquitetônicas da chapa de aluminio perfurada

Como item 4, você verá onde a chapa de aluminio perfurada se destaca: soluções que unem ventilação, proteção e estética, com exemplos que facilitam decisões para projetos industriais e arquitetônicos específicos.

Uso funcional que também resolve estética e manutenção

Na indústria, a chapa de aluminio perfurada funciona como componente de proteção e filtragem: coberturas de máquinas onde mantém fluxo de ar e impede contato direto, painéis para exaustão em salas elétricas e filtros primários em linhas de ventilação. Você reduz paradas por superaquecimento e facilita inspeções visuais sem desmontagem, mantendo conformidade com normas de segurança e limpeza industrial.

Em arquitetura, a chapa de aluminio perfurada assume fachadas ventiladas, brises solares e forros que regulam iluminação e ventilação. Em fachadas, você controla a carga solar com diferentes percents de abertura (por exemplo 20–50%) e cria fachadas ventiladas que diminuem o ganho térmico, reduzindo demanda de ar-condicionado e oferecendo design paramétrico com painéis modulares facilmente instalados.

Como divisórias e elementos de design interno, a chapa de aluminio perfurada combina leveza e resistência: divisórias acústicas com núcleo absorvente, forros perfurados para tratamento sonoro e guarda-corpos ventilados que atendem exigências de segurança. Em aplicações industriais específicas, você implementa painéis perfurados como filtros de partículas grossas e protetores de máquinas com fixações padronizadas para manutenção rápida.

- Fachadas ventiladas e brises solares: controle de luminosidade e economia energética.

- Forros e divisórias acústicas: modularidade e tratamento sonoro.

- Proteção de máquinas e painéis de ventilação: segurança e facilidade de manutenção.

Escolha padrão de perfuração e espessura pela função: ventilação, proteção ou estética afeta desempenho térmico e acústico.

Para aplicar, você define abertura, espessura e acabamento conforme função; testagem in situ confirma desempenho térmico, acústico e de proteção requerido.

5. Processos de fabricação e controle de qualidade da chapa de aluminio perfurada

Você analisa aqui o processo específico de fabricação e controle de qualidade da chapa de aluminio perfurada, com foco em métodos, tolerâncias, tempos, custos e pontos críticos de inspeção para uso imediato.

Do corte à entrega: sequenciamento eficiente e checagens que reduzem retrabalho

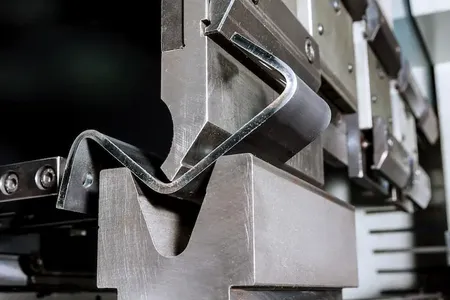

Perfuração mecânica, punção progressiva e corte a laser são os principais métodos. A perfuração mecânica garante produtividade em grandes volumes, com velocidade de até 5.000 furos/hora em placas finas; punção progressiva oferece economia em formatos repetitivos; corte a laser entrega precisão ±0,05 mm em geometrias complexas. Você escolhe método conforme lote, espessura e custo por peça, equilibrando tempo de setup e rendimento.

Tolerâncias e especificações estabelecem aceitabilidade: furos ±0,1 mm para aplicações arquitetônicas e ±0,05 mm para componentes industriais críticos. Inspeções dimensionais usam paquímetros digitais, projetores de perfil e máquinas de medição por coordenadas (MMC). Em produção contínua, amostragem por lote 1:50 para furos e 1:20 para planicidade reduz custos sem sacrificar qualidade. Documente rejeitos e causas para reduzir retrabalho em até 30%.

Controle de qualidade inclui ensaios visuais, verificação de burs, acabamento de arestas e testes de resistência à corrosão quando aplicável. Procedimentos de embalagem e marcação rastreável (código de lote, espessura, tratamento superficial) diminuem devoluções. Para projetos sujeitos a normas, solicite certificados de conformidade e relatórios de MMC; assim você garante prazos, previsibilidade de preço e integridade da chapa de aluminio perfurada em montagem final.

- Método: perfuração mecânica, punção, laser — escolha por volume e precisão

- Tolerâncias: definir níveis para furos, espessura e planicidade antes da produção

- Inspeção: MMC, amostragem estatística, controle de burrs e rastreabilidade

Priorize alinhamento entre especificação do cliente e método de perfuração para evitar custo extra por retrabalho e atrasos logísticos.

Implemente checklists de inspeção por etapa, registre não conformidades e ajuste o método à tolerância exigida para reduzir custo e tempo de entrega.

6. Como escolher, especificar e comprar chapa de aluminio perfurada

Ao comprar a chapa de aluminio perfurada, priorize critérios técnicos e logísticos: dimensão dos furos, espessura, acabamento e prazos. Essas decisões reduzem retrabalho e garantem desempenho imediato no uso final.

Checklist prático para evitar erros na especificação

Defina primeiro a função: filtragem, decoração ou proteção. Para filtragem, especifique percentagem de abertura e diâmetro de furo; para decoração, priorize padrão e acabamento anodizado; para proteção, foque em espessura e resistência mecânica. Solicite relatório de composição do alumínio e tolerâncias dimensionais para garantir que a chapa de aluminio perfurada atenda requisitos de carga e corrosão.

Na hora de medir, forneça desenho técnico com cota de furos, passo, espessura e acabamento superficial. Pergunte ao fornecedor sobre lotes mínimos, tempo de corte e se há pré-acabamento (anodização ou pintura). Peça amostras reais ou painéis de prova com as mesmas tolerâncias — testar uma amostra evita devolução e custos de instalação quando se trata de chapa de aluminio perfurada.

Compare orçamentos incluindo custos além do preço por m²: corte CNC, acabamento, embalagem e frete. Verifique prazos de entrega e capacidade de produção para pedidos repetidos. Se precisar de peças usinadas ou curvadas, confirme alinhamento entre fornecedor de perfuração e usinagem. Negocie termos de garantia e inspeção in-loco para assegurar conformidade antes do embarque.

- Fornecer desenho técnico com cotas de furos e tolerâncias

- Exigir amostra física antes da produção em lote

- Incluir custos de acabamento e logística no comparativo de preço

Peça certificado da liga do alumínio e tolerâncias de furos: isso evita substituições e falhas funcionais.

Com especificações claras, amostras e comparação total de custos, você garante compra eficaz e entrega compatível com a aplicação esperada.

Conclusão

Ao decidir por chapa de aluminio perfurada, você prioriza leveza, resistência e versatilidade; escolha que otimiza desempenho estrutural e estética em aplicações industriais, arquitetônicas e de proteção com custos e prazos controlados.

Como transformar especificação em entrega eficiente

Avalie requisitos funcionais primeiro: carga, corrosão, nível de ventilação e acústica. Defina espessura, diâmetro e padrão de furos com tolerâncias dimensionais; peça amostras cortadas a laser para validar encaixe e acabamento. Inclua tratamento superficial (anodização ou pintura eletrostática) conforme exposição ambiental para prolongar vida útil sem impacto significativo no peso.

Para compra e instalação, siga passos práticos:

- Confirme desenho técnico e medida de montagem;

- Solicite certificado de liga e relatório de testes mecânicos;

- Valide amostra em condição real de uso antes da produção em lote.

Esse fluxo reduz retrabalho e garante performance prevista em projeto, especialmente em fachadas ventiladas e painéis de filtragem.

Considere eficiência de fabricação e logística: escolha fornecedores com corte CNC e curvatura específicos para evitar emendas visíveis; especifique rebites ou perfis de fixação compatíveis para montagem rápida. Em retrofit, prefira chapas pré-acabadas que minimizam tempo de obra e facilitam manutenção periódica sem necessidade de substituição integral.

- Defina requisitos técnicos (carga, ambiente, ventilação)

- Exija amostra e certificação da liga

- Padronize procedimentos de fixação e acabamento

Pequenas decisões de especificação reduzem custos de instalação e aumentam vida útil do componente.

Aplique as etapas indicadas para garantir desempenho e durabilidade; especificar corretamente evita retrabalhos e assegura entrega dentro do prazo e orçamento.

Veja mais: Liga de Alumínio | Chapa de Alumínio | Perfil de Alumínio.