Fornos de Fundição: Inovação e Eficiência para a Indústria

No competitivo cenário industrial, a escolha de um forno de fundição adequado é crucial para garantir a eficiência e a qualidade na produção. Esses equipamentos são utilizados em diversos setores, como metalurgia, manufatura e engenharia, oferecendo soluções personalizadas para a fusão de metais e materiais. Com o avanço da tecnologia, os fornos modernos vêm se destacando pela sua capacidade de otimizar processos, reduzir custos e aumentar a produtividade das indústrias.

Os fornos de fundição disponíveis no mercado são projetados para atender às demandas específicas de diferentes tipos de metal, como alumínio, cobre, aço e ferro. A versatilidade desses equipamentos permite que as indústrias realizem diferentes tipos de processos de fusão e moldagem, adaptando-se rapidamente às necessidades de produção. Além disso, a eficiência energética e a automação são características que fazem dos fornos atuais uma escolha inteligente para quem busca modernizar suas operações.

Características Técnicas e Vantagens

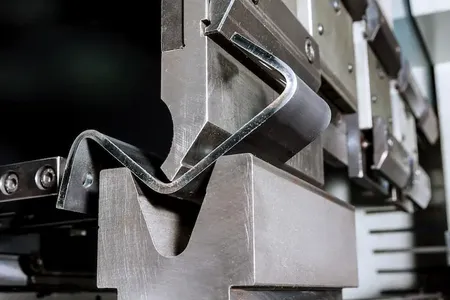

Os fornos de fundição modernos são construídos com tecnologias de ponta que promovem um aquecimento uniforme e controlado. A temperatura de fusão é um dos fatores mais críticos no processo de fundição e varia de acordo com o tipo de metal utilizado. Com sistemas de controle avançados, os fornos oferecem precisão na temperatura, garantindo uma melhor qualidade do produto final e reduzindo perdas por queima ou solidificação inadequada.

Outra característica importante é a durabilidade dos materiais utilizados na construção dos fornos. Com revestimentos refratários e estruturas robustas, esses equipamentos são projetados para operar em condições extremas, prolongando sua vida útil. Essa resistência não só minimiza a necessidade de manutenção, mas também resulta em uma operação mais segura e eficiente, diminuindo os riscos de falhas que podem interromper a produção.

O Impacto da Automação nos Fornos de Fundição

A automação é um dos principais avanços na indústria atual e tem um impacto significativo na operação dos fornos de fundição. Os sistemas automatizados permitem que os operadores monitorem e ajustem as condições de operação em tempo real, resultando em maior precisão e consistência na produção. Além disso, essa tecnologia melhora a segurança, reduzindo a necessidade de intervenção manual em processos que podem ser perigosos.

Com a integração de software de controle e sensores inteligentes, é possível otimizar o uso de energia e melhorar a eficiência dos fornos. Isso se traduz em menos desperdícios e em uma significativa redução de custos operacionais. As empresas que adotam a automação em seus processos de fundição reportam não apenas melhorias na produtividade, mas também um retorno mais rápido sobre o investimento realizado na modernização de suas linhas de produção.

Economia e Sustentabilidade com Fornos de Fundição

Os fornos de fundição desempenham um papel vital na sustentabilidade industrial. Neste contexto, os modelos atuais são projetados para serem energeticamente eficientes, empregando tecnologias que diminuem o consumo de energia durante o processo de fusão. Isso não apenas contribui para a redução das emissões de carbono, mas também representa uma economia significativa no custo de operação das instalações.

Além da eficiência energética, muitos fornos são projetados para trabalhar com materiais reciclados, promovendo uma economia circular na indústria. O uso de sucatas metálicas como matéria-prima não apenas reduz os custos de aquisição de materiais, mas também minimiza o impacto ambiental da extração e transporte de novos recursos. As indústrias que integram práticas sustentáveis em seus processos de fundição estão cada vez mais valorizadas pelo mercado e pelos consumidores.

Diversidade de Modelos e Personalização

No mercado, há uma ampla gama de fornos de fundição disponíveis, cada um concebido para atender a diferentes necessidades e especificações. Desde fornos elétricos até modelos a gás, a diversidade permite que as indústrias escolham a opção mais adequada para suas operações. Além disso, muitos fornecedores oferecem a possibilidade de personalização, adaptando os fornos às especificações exigidas pelo cliente.

Essa flexibilidade é essencial para empresas que trabalham com diferentes tipos de produtos ou que estão em constante evolução. Os fornos podem ser projetados para suportar variações nas temperaturas de fusão e nas quantidades de produção, garantindo que cada operação ocorra com a máxima eficiência e qualidade. O suporte técnico e os serviços pós-venda oferecidos pelos fornecedores também são cruciais na escolha do equipamento, garantindo que as indústrias tenham assistência experiente durante todas as fases do processo.

Suporte e Manutenção de Fornos de Fundição

A aquisição de um forno de fundição é apenas o primeiro passo em direção à modernização e eficiência. O suporte e a manutenção adequados são fundamentais para garantir que estes equipamentos operem em seu potencial máximo ao longo do tempo. É essencial escolher um fornecedor que ofereça serviços de manutenção preventiva e corretiva, além de suporte técnico qualificado. Isso ajuda a minimizar paradas inesperadas e a prolongar a vida útil dos fornos.

Fornos bem mantidos não só funcionam de maneira mais eficiente, mas também garantem a segurança operacional das equipes nas instalações industriais. O investimento em manutenção regular é crucial para evitar danos que possam resultar em acidentes e perdas financeiras. Certifique-se de que sua seleção de fornecedor inclua um pacote de suporte abrangente para maximizar o retorno sobre o investimento.

Solicite seu Orçamento Hoje Mesmo!

Investir em um forno de fundição é uma decisão estratégica que impacta diretamente a eficiência e a rentabilidade da sua operação industrial. Não deixe de contar com a expertise dos melhores fornecedores do mercado para encontrar a solução ideal para suas necessidades. Entre em contato hoje mesmo e solicite seu orçamento personalizado! Estamos prontos para ajudar você a transformar sua linha de produção.