Entenda o custo de desenvolvimento de moldes para fundição

O custo de desenvolvimento de moldes para fundição é um fator crítico que impacta diretamente a competitividade das empresas. Investir em moldes de qualidade pode significar a diferença entre um produto final superior e um desperdício de material, tempo e recursos. Para quaisquer operações de fundição, compreender os elementos que compõem esses custos é essencial para otimizar investimentos e maximizar a eficiência dos processos produtivos.

No mundo do B2B, onde as margens podem ser apertadas e a demanda por produtos de alta qualidade é constante, um entendimento claro sobre o custo de desenvolvimento de moldes para fundição oferece uma vantagem competitiva. Elementos como o tipo de material, a complexidade do design e o tempo de produção são apenas alguns dos fatores que devem ser levados em consideração ao planejar o investimento em moldes.

Fatores que influenciam o custo de desenvolvimento

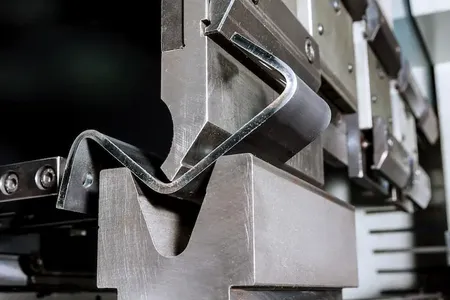

O primeiro passo para entender o custo de desenvolvimento de moldes para fundição é avaliar os principais fatores que influenciam esses valores. Materiais utilizados para a fabricação dos moldes, por exemplo, têm uma correlação direta com o preço final. Moldes feitos de aço, por exemplo, costumam ter um custo inicial mais elevado, mas oferecem durabilidade e resistência a temperaturas extremas, o que pode resultar em uma melhor relação custo-benefício a longo prazo.

Além dos materiais, a complexidade do design também deve ser considerada. Moldes que exigem engenharia avançada e processos de usinagem sofisticados naturalmente demandarão um investimento maior. Projetos com detalhes intrincados podem requerer técnicas adicionais, que elevam o tempo de produção e, consequentemente, o custo total. É crucial, portanto, que as empresas avaliem cuidadosamente suas necessidades antes de definir a complexidade de seu molde.

Vantagens de investir em moldes de qualidade

Embora o investimento inicial em moldes de qualidade possa ser significativo, os benefícios a longo prazo superam em muito os custos. Moldes bem projetados não apenas garantem produtos finais com maior precisão e qualidade, mas também são mais eficientes em termos de produção. Essa eficiência pode resultar em menor consumo de matéria-prima e redução do tempo de ciclo, o que se traduz em economia significativa para a empresa.

Além disso, moldes de alta qualidade tendem a ter uma vida útil mais longa, o que diminui a necessidade de substituições frequentes. Isso não apenas reduz o custo total de propriedade, mas também minimiza a interrupção da produção, permitindo que as empresas mantenham um fluxo de trabalho constante e eficiente. Com uma abordagem focada na qualidade, as empresas estão mais preparadas para atender a demandas de mercado, expandindo suas capacidades competitivas.

Estratégias para otimizar o custo de desenvolvimento

Para otimizar o custo de desenvolvimento de moldes para fundição, as empresas podem adotar várias estratégias. A primeira delas é a análise cuidadosa do projeto. Investir em simulações e modelos 3D pode ajudar na visualização do molde antes da produção, permitindo ajustes que podem reduzir o custo total. Essa etapa é essencial, uma vez que correções realizadas na fase de projeto são significativamente mais baratas do que alterações realizadas durante ou após a fabricação.

Outra estratégia é a escolha de fornecedores que oferecem soluções completas, desde o design até a entrega do produto final. Parcerias sólidas com fabricantes de moldes podem resultar em descontos e condições especiais, ajudando a reduzir o custo total de desenvolvimento. Além disso, o conhecimento compartilhado entre os profissionais da empresa e o fornecedor pode gerar insights valiosos que contribuem para melhorias contínuas no processo de fabricação.

A importância da manutenção dos moldes

Uma vez que o molde foi desenvolvido e colocado em operação, a manutenção é outra área crítica a considerar. O tempo e os recursos gastos na manutenção adequados podem prolongar a vida útil do molde, reduzindo assim os custos futuros. Moldes que passam por uma manutenção regular tendem a ter menos falhas, o que minimiza os períodos de inatividade que afetam a produtividade e os lucros.

Além disso, a manutenção preventiva permite que os problemas sejam detectados e resolvidos antes de se tornarem mais sérios e dispendiosos. O treinamento da equipe operacional sobre cuidados e manuseio adequados dos moldes é uma prática recomendada que pode levar a uma redução significativa nos custos gerais, garantindo que os moldes sejam utilizados de forma eficiente e eficaz ao longo de sua vida útil.

A valoração do retorno sobre o investimento (ROI) em moldes

Calcular o retorno sobre o investimento (ROI) em moldes de fundição é fundamental para justificar o custo de desenvolvimento. Essa métrica fornece uma visão objetiva do valor gerado em comparação aos gastos realizados. Ao medir o tempo de produção, a qualidade do produto final e a durabilidade do molde, as empresas podem não apenas justificar os investimentos, mas também definir estratégias futuras.

Um ROI positivo é frequentemente um indicativo de que a escolha de molde e o empenho na sua manutenção estão alinhados com os objetivos de negócios. Ao se comprometer com a qualidade e a durabilidade dos moldes, as empresas não apenas economizam em custos imediatos, mas também garantem a saúde financeira e a competitividade no mercado de longo prazo.

Sobre nós e como podemos ajudar

Estamos aqui para oferecer soluções inovadoras para suas necessidades de fundição. Com uma experiência consolidada no setor, entendemos a importância de moldes bem projetados e desenvolvidos. Nossa equipe de especialistas trabalha em colaboração com os clientes, garantindo que cada molde atenda não apenas às especificações técnicas, mas também às expectativas de custo e eficiência.

Se você está em busca de otimizar o custo de desenvolvimento de moldes para fundição e garantir que sua produção alcance novos patamares de qualidade e eficiência, entre em contato conosco para um orçamento personalizado. Estamos prontos para ajudá-lo a transformar suas ideias em realidade e potencializar seus resultados!